当前位置:圈子 > 帖子详情

技术应用|粉末粒度及错位包覆工艺对 Fe-6.5%Si 磁粉芯磁性能的影响研究

导语

本文研究了以气雾化 Fe-6.5%Si 合金粉末为原料压制的粉芯,在粉末不同粒度、不同包覆工艺下,对磁芯磁导率和损耗的影响进行了研究

摘要

本文对气雾化 Fe-6.5%Si 软磁合金粉末进行了绝缘包覆和粒度搭配互相错位,对不同粒度和包覆工艺制备出的金属磁粉芯的磁导率,损耗,直流偏置 Dc-Bias 等特性进行了研究。结果发现,原料筛分粗、细直径两种粉末后,在相同包覆下, 大粒径粉末磁粉芯磁导率和损耗有所增加,小粒径粉末磁粉芯磁导率有所减少,损耗有显著降低;大粒径粉末磁粉芯直流偏置 Dc-Bias 特性有所减少,小粒径粉末磁粉芯直流偏置Dc-Bias 特性有所增加,表明原粉中去除粗粉末,磁性能会得到提升;将大小粒径的粉末经过绝缘包覆后再进行粒度搭配,磁导率几乎不会变 化,磁损耗有所降低,直流偏置 Dc-Bias 特性有所提高,表明原粉经过错位包覆后磁粉芯电磁性能有所提升。

关键词:粉末粒度;错位包覆;电磁性能;工艺改进

Abstract

In this paper, the gas atomized Fe-6.5%Si soft magnetic alloy powders were insulated and coated and the particle sizes were dislocated. The magnetic permeability, loss, DC bias of the metal magnetic powder cores prepared by different particle sizes and coating processes were **yzed. Dc-Bias and other properties were studied. The results showed that after sieving the coarse and fine-diameter powders from the raw materials, under the same coating, the magnetic permeability and loss of the large-diameter powder magnetic powder core increased, and the magnetic permeability of the **all-diameter powder magnetic powder core decreased; The Dc-Bias characteristic of the particle size powder magnetic powder core is reduced,and the Dc-Bias characteristic of the **all particle size powder magnetic powder core is increased, indicating that the magnetic performance of the original powder magnetic powder core is better than that of the original powder magnetic powder core; After the powders of different sizes are coated with insulation and then matched with particle sizes, the magnetic permeability is almost unchanged, the magnetic loss is reduced, and the Dc-Bias characteristics are improved, indicating that the original powder is dislocated and coated. Magnetic powder core performance has been improved.

Key words: powder particle size; dislocation coating; electromagnetic properties; process improvement

1.引言

进入二十一世纪以来,磁性材料在电子信息产业中发挥着越来越重要的作用,已经成为仅次于半导体的重要基础材料,是现代化科技与经济发展不可缺少的重要因素。软磁复合材料(soft magnetic composites,SMCs)或金属磁粉芯,是由软磁合金颗粒及绝缘包覆介质组成的多相异质结构块体材料,兼具软磁合金和铁 氧体优点,被广泛用于电子信息、能源、汽车、智能制造、智能家居等领域,是 国民经济和国防建设关键基础材料[1-6]。

软磁复合材料在交流磁场中会产生一定的能量损失,这些能量损失统称为磁芯损耗。磁芯损耗一般包括磁滞损耗、涡流损耗及剩余损耗其中主要的损耗形式是涡流损耗[7]。针对磁芯损耗的特点,通常采用在磁粉颗粒表面覆盖绝缘包覆层,来阻断颗粒间的直接接触,使材料的电阻率增大以降低涡流损耗。在包覆材料的选择上,通常使用耐高温的绝缘材料,如硅酮树脂等[8],使其在高温热处理下保持稳定,从而对压制粉芯时的内应力进行释放,降低磁滞损耗。

在进行有机包覆或有机-无机复合包覆时,一般需要对磁粉进行表面改性处理,使磁粉和有机包覆剂之间建立连接的桥梁,以达到理想的包覆效果。叶国维等[9]研究了磷酸处理和钛酸酯偶联剂表面处理对环氧树脂包覆Fe-Cr-Si-B-C 非晶磁粉芯性能的影响;Fan 等[10]研究了(3-氨基丙基)三乙氧基硅烷(APTES)表面改性对经磷化处理后环氧树脂包覆的铁基软磁复合材料电磁性能的影响;Guan 等[11] 采用 KH550 偶联剂对 Fe-Si-Al 粉末表面改性。国内外研究均表明,磷酸表面改性后的粉末基体表面均匀包覆界面结合良好,氧化硅绝缘层对于软磁复合材料的电磁性能起到了良好的改善作用。

对于粉末磁芯的制备,原料粉粒的尺寸及其配比对非晶磁粉芯性能的影响也至关重要。魏鼎等[12]研究了铁硅铝粉末颗粒尺寸对磁粉性能的影响发现,使用粗颗粒磁粉为原料制备的粉芯的矫顽力和剩余磁化强度均优于细颗粒磁粉;徐永春等[13]研究发现,中粒度与大粒度非晶粉末的占比约为70%时,制得非晶磁粉芯的磁导率最高且损耗最低;刘红军等[14]将铁硅铝粉末破碎筛分后进行配比, 发现增加原料中小粒径磁粉配比能有效提高磁芯磁导率、降低磁损耗、提高直流偏置 DC-Bias 能力;Takemoto 等[15]研究了热处理条件对水雾化铁硅磁粉芯性能的影响以及与晶粒和颗粒尺寸的关系。研究结果表明,粉末的颗粒尺寸配比、晶粒尺寸及热处理条件对铁硅磁粉芯损耗的降低都有着显著影响。

本文以 Fe-6.5wt%Si 合金粉末为研究对象, 对其进行粒度筛分与错位包覆组合,改变包覆和粒度搭配工艺,研究绝缘包覆的粉末错位粒度组合对金属磁粉芯的损耗、磁导率和直流偏置特性的影响。

2.实验

实验以气雾化制备的Fe-6.5%Si 合金粉末(初始目数150 目,粒度<94 μm) 为原料,实际成分为 6.43% Si,0.027% O,0.005% C,余量为 Fe;选用浓度分别为 85%的磷酸(ρ=1.69 g/mL)及 99.9%的无水乙醇(ρ=0.79 g/mL)为试剂。将该粉末经过 400 目筛网进行筛分成+400 目和-400 目两种粉末,将这两个粉末以质量比 1:1 进行混合形成原始粉-150 目粉,记为 A 粉;筛分下来的两个粉为-150~+400 目和-400 目粉,记为 B 粉和 C 粉;分别将三种粉末进行相同浓度的磷酸钝化,每 1 mL 溶液加入 2.5 g Fe-6.5% Si 粉,在室温下人工搅拌至溶液消耗完,用无水乙醇洗涤并干燥。干燥后分别形成钝化粉A 粉、B 粉和 C 粉;再将钝化粉 A 粉和 B 粉以质量比1:1 进行混合形成 D 粉,最终形成 A、B、C、D 共 4 个钝化粉。再将 4 个钝化粉末与硅树脂/丙酮溶液混合,充分搅拌干燥后添加脱模剂形成最终的包覆粉。采用 YAN797KTS-100A 型干粉自动成型液压机将干燥粉末压制成外径 26.4 mm、内径 14.6 mm、高 11.0 mm 的磁环,在 N2 气氛保护下于 725 ℃退火热处理 30min,随炉冷却得到磁粉芯试样。实验中采用同一炉次粉末原料,这样能够保证化学成分相同,在压制中采用相同的成形压力,相同的粘结剂配比及含量,相同的热处理工艺,只是对粉末不同粒度的先后钝化工艺变量进行研究。

本实验金属磁粉芯选用双线绕制,初级线圈 N1 和次级线圈 N2 均为 34 匝, 粉末形貌采用日本电子 JsM-IT200 仪器分析,磁粉芯损耗用联众科技MATs-2010sA仪器测量,磁粉芯磁导率用同惠电子 TH2829c 自动元件分析仪器测量,用马尔文Mastersjzer 2000 仪器测量粉末激光粒度,用钢研纳克-3000 仪器测量粉末氧含量。

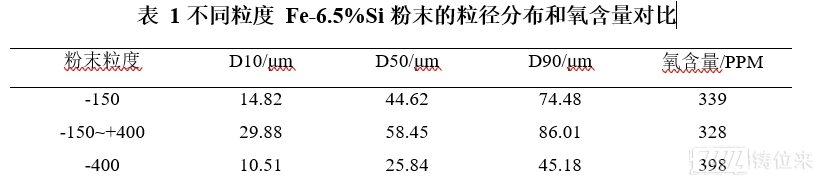

表 1 为不同粒度的 Fe-6.5%Si 粉末的粒径分布和氧含量指标,数据显示D50=44.62 的原粉筛分后形成 D50 分别为 58.45 和 25.84 的两个粉末,对应的氧含量也出现差异。粉末粒度尺寸越细小,单位重量的粉末比表面积就越大,雾化过程中与气体接触面越多,所以粉末氧含量也越高。

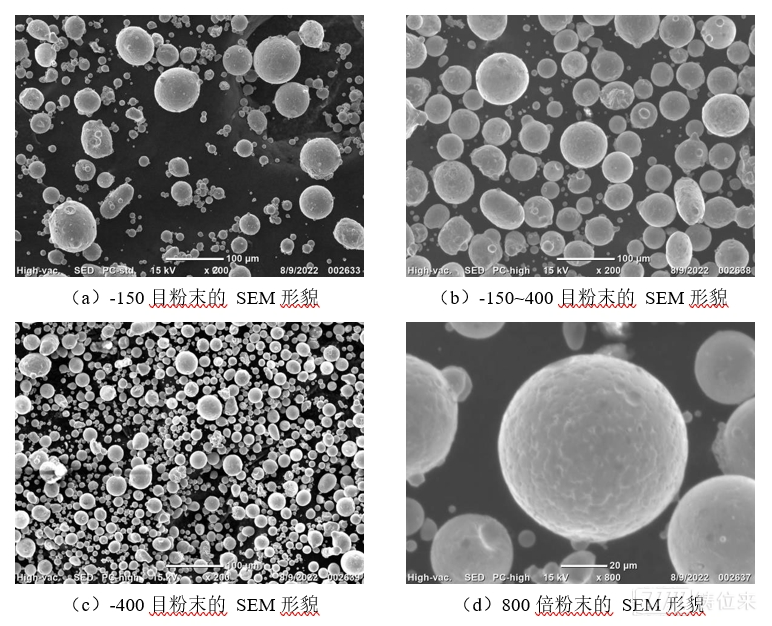

▲图1 不同粒度的Fe-6.5%Si 粉末的SEM形貌对比

图 1 为不同粒度的 Fe-6.5%Si 粉末的显微照片。其中图 a,b,c 是200 倍下各不同粒度的粉末形貌,图 d 为800 倍下的粉末颗粒放大图。从图 d 中可以看出气雾化粉末表面光滑,卫星颗粒稀少,球形度较好。图 a 中-150 目粉末大小颗粒错位分布,颗粒直径相差大,平均粒径 45μm;图 b 中-150~400 目粉末整体直径偏大,平均粒径 60μm;图 c 中-400 目粉末的整体直径较小,平均粒径 25μm。可以发现,不同粒度分布的颗粒尺寸大小明显存在差异。

3.结果与讨论

3.1错位包覆工艺对磁粉芯磁导率的影响

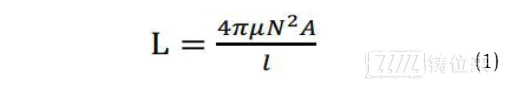

首先根据自动元件分析仪器测量出磁粉芯的电感值,然后利用公式(1)计算出磁粉芯的磁导率。

式(1)中 L 表示为电感;μ 为相对磁导率;N 为磁粉芯绕线匝数;A 为磁粉芯的有效截面积;l为有效磁路长度。

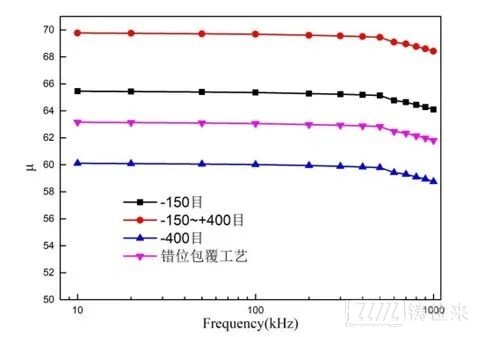

▲图2 各粒度磁粉芯在不同频率下的磁导率

图 2 为各粒度的磁粉芯在不同频率下所得到的对应磁导率。可以看出,磁粉芯的有效磁导率 μ 均随频率的增加基本保持稳定,不同粒度的磁粉芯经过相同磷酸磷化后得到的磁粉芯磁导率有差异。

-150 目的原粉 A 粉磁环磁粉芯磁导率为 65,筛分之后形成的+150~-400 目 B粉的磁环磁导率为 69,有所增加,而-400 目的 C 粉磁环为 60,出现了下降。这是因为磁粉芯的磁导率与粉末自身的磁性物质有关。粉末粒度细化后,单位质量的粉末颗粒数量增多,比表面积增大,同样的磷酸浓度下,粉末绝缘包覆层增加,

磁粉芯密度下降,从而导致有效磁导率减小。相对于 A 粉,粒度经过单独包覆之后再混合的 D 粉磁环的磁导率也出现了下降,表明经过钝化再组合的粉末磁环残留的非磁性物质较组合再钝化的要多,引起了磁导率的下降。

3.2错位包覆工艺对磁粉芯损耗的影响

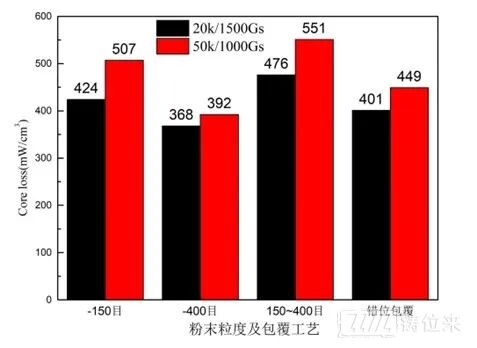

图 3 为不同粒度的粉末制成的磁粉芯在 20KHz、150mT 和 50KHz,100mT 条件下测的损耗。从结果可以看出,在相同的测试条件下,频率越高,磁粉芯的损耗越高;不同粒度粉末在同一包覆工艺下的损耗也有所差异。

▲图3 不同粒度磁粉芯在20KHz,l50mT和50KHz,l00mT 条件下的损耗

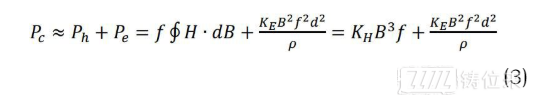

金属磁粉芯的损耗 Pc 由三部分构成:磁滞损耗 Ph,涡流损耗 Pe和剩余损耗Pr,如公式(2)所示。

𝑃𝑐 = 𝑃ℎ + 𝑃𝑒 + 𝑃𝑟 (2)

剩余损耗 Pr是指总的磁损耗减去磁滞损耗和涡流损耗后所剩余的部分。通常情况下,Pr 剩余损耗只有在非常低的磁感应强度和较高的频率下才有意义,因此一般情况下公式(3)可简化成如下形式:

上式(3)中 f 为工作频率;H 为外加磁场;B 为磁感应强度;KH 和 KE 为比例常数;ρ为电阻率;d 为有效尺度,对于磁粉芯而言,d 指的是绝缘粉末颗粒的直径。图中-150 目原粉50KHz、l00mT 条件下损耗为 507 mW/cm3,筛分后-150~+400 目的磁粉芯损耗增高,为 551 mW/cm3,-400 目的 C 粉磁粉芯损耗降低,为 392 mW/cm3。这是因为-150~+400 目粉末的平均直径相对于-150 目有所增加,-400 目粉末的平均直径有所减少,因比表面积得到大幅提高,绝缘包覆分布均匀,导致损耗最低。

包覆再混合的 D 粉磁粉芯的损耗相对于混合再包覆的 A 粉磁粉芯有显著降低,从507mW/cm3(50KHz、l00mT)降低到449mW/cm3(50KHz、l00mT),降低了12.5%。因为金属软磁材料的磁滞回线面积比较小,所以在交流高频条件下的损耗主要是涡流损耗,绝缘层的加入,能有效地阻断颗粒相互接触,提高磁粉芯的电阻率,降低损耗。表明粉末包覆再混合的粉末颗粒的绝缘包覆性能优于混合之后再包覆。

3.3错位包覆工艺对磁粉芯直流偏置特性Dc-bias的影响

通过测量磁粉芯在不同叠加直流磁场下的磁导率变化,对磁粉芯的直流偏置特性 Dc-bias 进行评价。

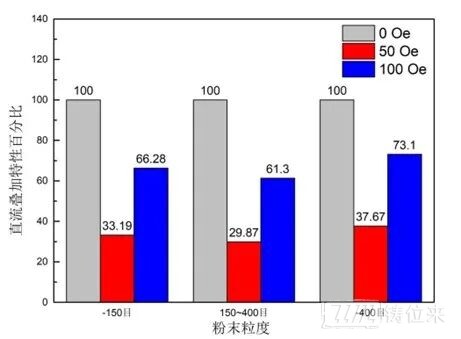

▲图4 不同粒度磁粉芯的直流叠加特性

图 4 显示了不同粒度磁粉芯的直流叠加特性,从数据可以看出,-150 目对应磁粉芯在外加 50 Oe 磁场下的磁导率是未加磁场时的33.19%,在外加 100 Oe 磁场下磁导率为未加磁场时的66.68%;筛分之后,-150~+400 目磁粉芯在外加50 Oe磁场下磁导率下降到未加磁场时的 29.87%,100 Oe 外加磁场下磁导率下降到未加磁场时的61.3%;-400 目磁粉芯在外加 50 Oe 磁场下磁导率增加到未加磁场时的 39.67%,100 Oe 外加磁场下磁导率增加到未加磁场时的 73.10%,-400 目磁粉芯直流偏置特性明显优于-150 目磁粉芯。随着粉末粒度从 150 目到 400 目的变细,磁粉芯单位体积气隙数量增加,气隙会产生退磁场,阻碍磁化过程,使磁芯难以达到饱和,减小了直流磁场对磁粉芯磁导率的影响,从而其直流叠加偏置特性更稳定。而筛分后单纯的-150~+400 目粉末因为缺乏细粉的气隙填充,大大减少了气隙数量,导致了直流叠加特性的下降。

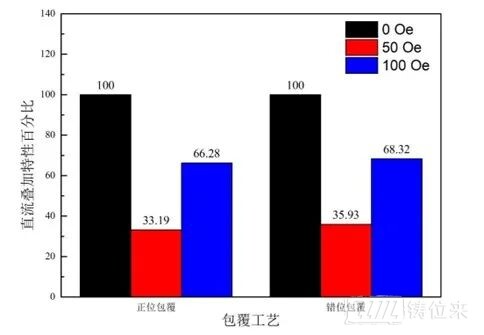

图 5 所示是错位包覆工艺磁粉芯与正常包覆工艺的磁粉芯的直流叠加特性对比。从数据可以发现,错位包覆工艺的磁粉芯在外加 50 Oe 和 100Oe 磁场下磁导率为未加磁场时的 35.93%和 68.32%,相对于原位包覆的 33.19%和 66.68%, 有将近 2%的提高。因为采用包覆再组合工艺,使其磁粉芯压制前得到了很好的绝缘包覆,减少了粉末之间的直接接触,降低了细粉的团聚效应,让细粉能够充分的填充粗颗粒之间的间隙,增加了单位体积气隙数量,提升了磁粉芯的直流叠加特性。

▲图5 两种工艺次序磁粉芯的直流叠加特性

4.结论

本文研究了以气雾化 Fe-6.5%Si 合金粉末为原料压制的粉芯,在粉末不同粒度、不同包覆工艺下,对磁芯磁导率和损耗的影响进行了研究,得出如下结论:

(1)原料筛分为+400 目和-400 目两种粒径不同的粉末后,在相同包覆条件下,大粒径粉末磁粉芯磁导率相对较高,但损耗有所增加,小粒径粉末磁粉芯磁导率有所减少;

(2)通过测量磁芯在不同叠加直流磁场下的磁导率可以看出,大粒径粉末磁粉芯直流偏置Dc-Bias 特性有所减少,小粒径粉末磁粉芯直流偏置Dc-Bias 特性有所增加,表明原粉中去除粗粉末,选择合适的细粉末,磁粉芯磁性能会得到很大的提升;

(3)实验表明,将大小粒径的粉末经过绝缘包覆后再进行粒度搭配得到的磁粉芯,相对于粒度搭配再绝缘包覆的磁粉芯,相同实验条件下磁导率几乎不会变化,而磁损耗显著降低,50KHz、l00mT 条件下,从 507mW/cm3降低到 449mW/cm3;直流偏置Dc-Bias 特性有所提高,50Oe 和100Oe 下,从33.19%和66.68%提升到 35.93%和 68.32%,综合表明粉末经过错位包覆后磁粉芯电磁性能得到总体提升。

参考文献

【1】AsakaK, Ishihara C. Technical trends in soft magnetic parts and materials[R].Matsudo,Japan: Hitachi Powdered Metals Co Ltd,2005.

【2】DryndaA. Bach M. Development and biocompatibility of a novel corrodible fl uoride-coated magnesium-calcium alloy with improved degradation kinetics and adequate mechanical properties forcardiovascular applications [J]. Biomed Mater Res A, 2010,93A(93): 763-775.

【3】刘亚丕,石康,石凯鸣,等.软磁磁粉芯和烧结软磁材料:结构、性能、特点和应用[J].磁性材料及器件,2020,51(1):66-69.

【4】杜瑞华,雷国莉,王凌峰,等. 电磁感应式无线供电用软磁片研究进展[J]. 磁性材料及器件,2020,51(2):58-63.

【5】尹久红,陈强,闫欢,等. 基于软磁铁氧体材料的高功率波导负载设计[J]. 磁性材料及器件,2020,51(3):47-50.

【6】冯则坤,聂彦,王鲜等. 应用于下一代数据中心高压直流配电系统中的高频软磁铁氧体器件[J]. 磁性材料及器件,2020,51(5):58-64.

【7】ShokrollahiH, Janghorban K. Soft magnetic composite materials (SMCs) [J]. Journal of Materials Processing Technology, 2007, 189 (1 / 2 / 3): 1-12

【8】Wu S, Fan J L , Liu J X, et al. Synthesis and magnetic properties of soft magnetic composites based on silicone resin-coated iron powders [J]. Journal of Superconductivity and Novel Magneti**, 2018, 31 (5): 587-595.

【9】叶国维, 王鲜, 龚荣洲. 表面处理对 Fe-Cr-Si-B-C 非晶磁粉心性 能的影响 [J]. 磁性材料及器件, 2012, 43(3):19-21.

【10】Fan L F, Hsiang H I, Hung J J. Silane surface modification effects on the electromagnetic properties of phosphatized iron-based SMCs [ J]. Applied Surface Science, 2018, 433(8):133-138.

【11】Guan W W, Shi X Y, Xu T T, et al. Synthesis of well-insulated FeSi-Al soft magnetic composites via a silane-assisted organic / inorganic composite coating route[J].Journal of Physics and Chemistry of Solids, 2021, 150: 109841-109848.

【12】Wei D, Liu S Y, Zhu J G, et al.Prepration of soft magnetic sendust powders and effect of particle size matching on the properties of powdercore [J]. J. Magn. Mater. Device, 2014, 45(3): 29

【13】Xu Y C. Study on temperature and pressure of Fe_(78)Si_9B_(13) amorphas soft magneticpowder core [D]. Guangzhou: Guangdong University of Technology, 2015.

【14】Liu H J. Study on particlesize proportion of metal soft magnetic powdercore [D]. Hefei:University of Technology, 2016

【15】SatoshiTakemoto, Takanobu Saito. Effects of crystal grain size and particle size on core loss for Fe-Sicompressed cores[J]. Mate‐ rials ScienceForum, 2007, 534-536: 1313

- 查看更多打赏